Vamos a estudiar los distintos sistemas de mando y asistencia en los frenos y cuáles son sus componentes, para ello vamos a hacer un despiece de los sistemas para explicar su estructura y funcionamiento de cada elemento, se puede considerar un documento básico en la formación técnica de los sistemas de frenado.

1. Dibuja el esquema de un sistema de mando de frenos básico y explica su funcionamiento, detallando el efecto de multiplicación del esfuerzo.

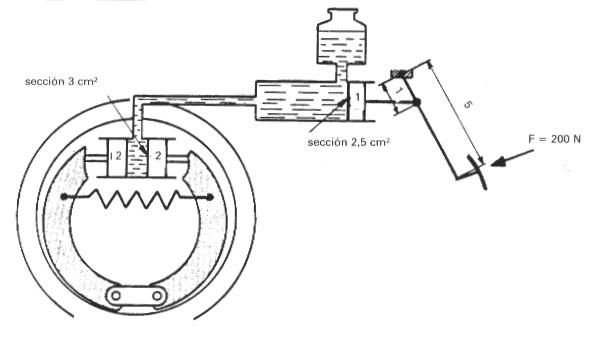

Fig. 10.1. Estructura básica del sistema de mando de los frenos.

Fig. 10.1. Estructura básica del sistema de mando de los frenos.

El sistema principal de frenos es activado por un pedal situado en el interior del vehículo, que gobierna el conductor con su pie derecho. El esfuerzo sobre el pedal es transmitido a los frenos por medio de una instalación hidráulica, en la que se dispone un cilindro maestro o bomba de frenos donde se genera la presión en el líquido, que es transmitida por las canalizaciones a los cilindros de rueda que accionan los frenos.

Este sistema de mando hidráulico es el utilizado actualmente en los vehículos de turismo; debido a que resulta silencioso en su funcionamiento y asegura esfuerzos idénticos en las ruedas de ambos lados del vehículo.

Este sistema se basa en que los líquidos son prácticamente incompresibles y además de acuerdo con el Principio de Pascal, la presión ejercida sobre un punto cualquiera de una masa líquida se transmite íntegramente en todas direcciones.

En la Fig. 10.1 vemos la disposición elemental de un sistema hidráulico de frenos, constituido por un cilindro receptor para el accionamiento de las zapatas y un cilindro de mando, cuyo émbolo se enlaza con el pedal de freno por medio de un sistema de palanca.

Cuando el conductor pisa el pedal, el empujador mueve al émbolo del cilindro maestro, el cual comprime y desplaza el líquido por la canalización hasta el cilindro de rueda, en donde se produce el desplazamiento de sus émbolos para aplicar las zapatas contra el tambor.

2. Cita los requisitos que debe cumplir el sistema de mando de los frenos.

Destacan:

- Asegurar una repartición del esfuerzo de frenado entre los ejes del vehículo, teniendo en cuenta los pesos soportados por los mismos durante la acción de frenado, con el fin de aprovechar la adherencia de las ruedas de una manera adecuada.

- Asegurar una repartición igual de los esfuerzos de aplicación de las superficies de fricción de los frenos de las ruedas de un mismo eje.

- Garantizar eventualmente un inicio del frenado del eje delantero sobre el trasero.

- Resultar de fácil reglaje.

3. Explica la estructura y el funcionamiento de una bomba de frenos.

La bomba de frenos o cilindro maestro es la encargada de proporcionar la debida presión al líquido, enviándolo a los cilindros de rueda, donde producirá la aplicación de las superficies flotantes.

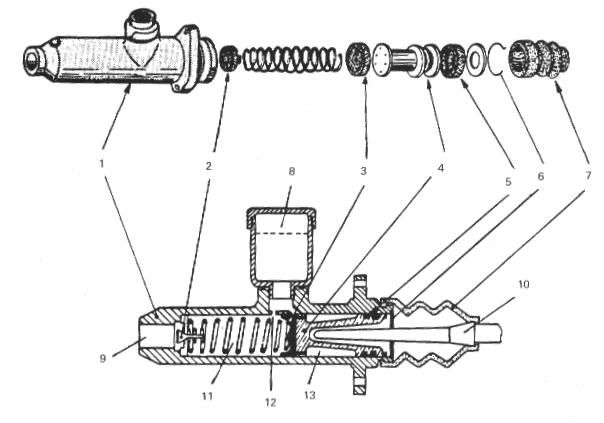

En la Fig. 10.4 se muestra el despiece y sección de una bomba de frenos, constituida por el cilindro (1), al que llega el líquido de frenos desde un depósito (8) acoplado a él y que puede salir por el conducto (9) hacia los cilindros de rueda. Dentro del cilindro (1) se desliza el pistón (4) provisto de una copela de goma (5), alojada en una garganta del pistón, que realiza la estanqueidad necesaria entre éste y el cilindro.

La brida (6) y su arandela marcan el tope de recorrido hacia atrás del pistón, que apoya en ellas en posición de reposo. Por delante del mismo se sitúa la copela primaria (3) posicionada por un muelle y la válvula de doble acción (2). El pistón es accionado por la varilla de mando (10), que por su otro extremo se acopla al pedal del freno.

En posición de reposo, la cámara (11) está llena de líquido que entra por el orificio (12), llamado de compensación. En esta cámara tenemos ahora la presión atmosférica, debido a su comunicación con el depósito, el cual se halla sometido a esta misma presión. El muelle mantiene retirado contra su tope al pistón (4) y aplica contra su asiento a la válvula (2), no existiendo comunicación entre la cámara (11) y las canalizaciones de los cilindros de rueda. Por detrás de la copela primaria (3) entra líquido a la cámara (13), que proporciona un deslizamiento suave del pistón.

Cuando se pisa el pedal de freno, la varilla (10) empuja al pistón (4), que arrastra consigo hacia la izquierda a la copela primaria (39, que se abre de su periferia adaptándose perfectamente a las paredes del cilindro, evitando así las fugas hacia atrás del líquido encerrado en la cámara (11) que, durante el desplazamiento del pistón, va siendo comprimido. En este mismo espacio de tiempo, el muelle aplica contra su asiento a la válvula cada vez más fuerte.

Mientras la copela (3) no tape el orificio de compensación (12), por él sale un poco de líquido hacia el depósito, lo que supone una compensación que evita brusquedad en el accionamiento de los frenos. Una vez tapado este orificio, el consiguiente desplazamiento del pistón hace subir la presión en la cámara (11) y, llegado un cierto instante, el valor de presión alcanzado es suficiente para abrir la válvula (2), cuya guarnición de goma es deformada dejando libres los orificios por los que puede salir el líquido a las canalizaciones.

Como las canalizaciones y los cilindros de rueda se encuentran llenos de este mismo líquido, al abrirse la válvula (2) se transmite la presión obtenida en (11) a los cilindros de rueda, que producirán bajo este efecto la aproximación de las superficies frenantes. Cuanta más fuerza se ejerza en el pistón (4), mayor será la presión alcanzada en la cámara (11), que al transmitirse a los cilindros de rueda producirán una acción de frenado más enérgica.

La presión ejercida en el líquido produce el desplazamiento de los pistones de los cilindros de rueda, que aplican las zapatas contra el tambor. El espacio que van dejando libre en su desplazamiento va siendo llenado por el líquido que es enviado desde la bomba.

Durante el desplazamiento del pistón (4) del cilindro maestro, la cámara de compensación (13) permanece en comunicación con el depósito de líquido, a través del orificio de comunicación por detrás del de compensación y, por tanto, a la presión atmosférica.

Fig. 10.4. Despiece y sección de la bomba de frenos.

Fig. 10.4. Despiece y sección de la bomba de frenos.

4. ¿Qué función ejerce el orificio de compensación en la bomba de frenos?

Evitar brusquedades en el accionamiento de los frenos, comunicar el cilindro con el depósito y al mismo tiempo regular las presiones en ambos elementos, y además compensar la dilatación del líquido, que se produce con el calentamiento del mismo como consecuencia de una utilización persistente de los frenos.

5. Describe la estructura y características de una bomba de frenos tándem para circuitos independientes.

Debido a que si se produjera una fuga de líquido en cualquier punto de la instalación, quedaría inutilizado el sistema, se idearon los circuitos de frenos independientes, que consisten en dos circuitos hidráulicos independientes, que accionan por separado los frenos delanteros y los traseros en la mayor parte de los casos.

También se pueden disponer los circuitos en equis, es decir, uno para la rueda derecha y trasera izquierda y el otro para las dos restantes. Otras veces, uno de los circuitos acciona la totalidad de los frenos y el otro, en el caso de los frenos de disco, mueve un sistema adicional de pastillas en los frenos delanteros.

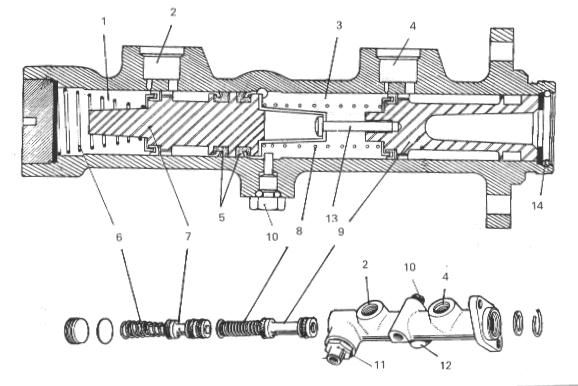

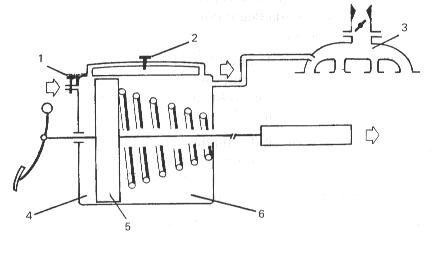

En cualquiera de los casos, se necesita una bomba tándem, como la representada en la Fig. 10.9, consistente en un cilindro en el que se alojan los pistones (7) y (9), de los que este último, llamado primario, es accionado directamente por el pedal de freno, mientras que el secundario (7) lo es por la acción del muelle (8) y la presión generada en la cámara (3). La interconexión de ambos pistones se realiza por el pulsador deslizante (13), que a partir de una determinada posición del recorrido del émbolo primario hace tope y obliga a desplazarse simultáneamente al émbolo secundario. La posición de reposo se establece en el émbolo secundario (7) por medio del tornillo tope (10), y en el primario (9) por la fijación trasera (14), similar a la de una bomba convencional.

Fig. 10.9. Bomba tándem para doble circuito independiente de frenos.

Fig. 10.9. Bomba tándem para doble circuito independiente de frenos.

Por las canalizaciones (2) y (4) llega el líquido a los cuerpos de bomba (1) y (3) desde el depósito de líquido de frenos, y de estos cuerpos salen las canalizaciones (12) para las ruedas delanteras y (11) para las traseras, o bien para los dos circuitos conectados en cualquier otra disposición de las mencionadas.

Al pisar el pedal de freno, el pistón (9) se desplaza a la izquierda, comprimiendo el líquido en el cuerpo de bomba (3). La presión obtenida se transmite a las ruedas delanteras por (12) y, al mismo tiempo, empuja al pistón (7) hacia la izquierda, el cual comprime el líquido del cuerpo de bomba (1), obteniéndose en él una presión que se aplica a las ruedas traseras por (11).

6. Razona la necesidad de un corrector de frenado.

Cuando se frena un vehículo, parte de su peso se transfiere hacia el eje delantero, quedando el trasero deslastrado; por esto, la fuerza de frenado aplicada a ambos ejes no debe de ser igual y aunque se disponen en las ruedas delanteras unos cilindros receptores mayores, para obtener más fuerza de frenado sobre ellas, sigue siendo necesario utilizar un mecanismo corrector de frenada que corrija la presión aplicada a las ruedas traseras en función de las circunstancias en que se produzca el frenado.

Además el bloqueo de las ruedas traseras durante el frenado, es más peligroso cuando se produce en las traseras, por eso los correctores de frenado, adecuan las fuerzas de frenado de las ruedas traseras, lográndose una mayor estabilidad en el frenado.

También deben corregir la presión hidráulica en función de la carga y repartir la fuerza de frenado entre los ejes delantero y trasero en función de la deceleración.

7. Explica la diferencia entre un repartidor de frenado y un compensador de frenada.

Ambos son dispositivos correctores de frenado:

- Un repartidor de frenado, solo actúa en función de la presión que la bomba envía al circuito trasero de frenos, evitando que se bloquee.

- Un compensador de frenado, lo hace además en función de la carga sobre el eje trasero.

8. Describe la estructura y funcionamiento de un repartidor de doble efecto.

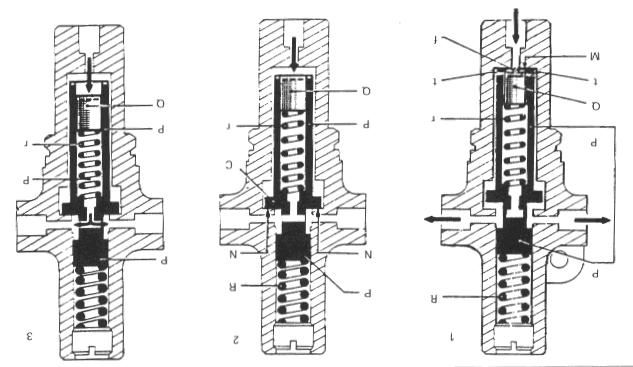

Se trata de una válvula acoplada al circuito trasero de frenos (Fig. 10.15).

En posición de reposo (detalle 1), el pistón primario (P) está aplicado contra su apoyo (M) por la acción del muelle (R), lo mismo que ocurre con el pistón secundario (Q) bajo el efecto del muelle (r), alojados ambos en el interior hueco del pistón primario (P), el cual está provisto de dos orificios laterales (T), mientras que el (Q) dispone de una hendidura transversal (f), que establecen en conjunto un circuito directo hacia las ruedas en la posición de reposo, en la cual el líquido pasa desde la entrada a través de la hendidura (f) y los taladros (t) para llegar hasta la salida hacia las ruedas rodeando al pistón primario (P, entre éste y el cuerpo del repartidor), tal como indican las flechas.

Fig. 10.15. Fases del funcionamiento del repartidor de doble efecto.

Fig. 10.15. Fases del funcionamiento del repartidor de doble efecto.

Como la presión de envío aplicada a la sección (C) supera el valor de tarado del muelle (R), el pistón primario (P) se desplaza hacia arriba, mientras que el secundario (Q) se mantiene en equilibrio, por un lado por la presión ejercida en su cara inferior y por otro por la fuerza del muelle (r) y la presión ejercida en su parte superior (la reinante en el circuito trasero de frenos9. En estas condiciones, el pistón primario hace tope y asiento en (N) cortando el circuito directo anteriormente establecido.

9. Explica el funcionamiento de un compensador activado por inercia.

En algunos vehículos, la presión aplicada a las ruedas traseras está gobernada por un compensador, cuya acción va en función de la deceleración obtenida en el frenado. Este tipo de compensador se fija al chasis del vehículo en una posición bien determinada, y en las cercanías de la bomba de frenos.

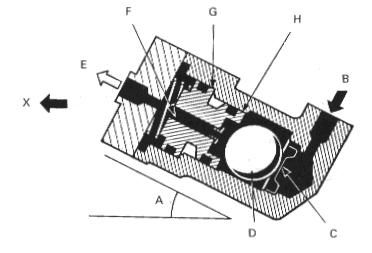

El dispositivo, lo constituye una válvula de bola posicionada con un cierto ángulo (A, Fig. 10.22) con respecto a la horizontal. Cuando se acciona el freno, el líquido llega por (B), pasando a través del difusor (C) y alrededor de la bola (D), hasta el conducto (F), alcanzando la salida (E) para los frenos traseros.

Fig. 10.22. Estructura del compensador de inercia.

Fig. 10.22. Estructura del compensador de inercia.

Básicamente abre o cierra un paso, en función de la inclinación del vehículo durante la frenada.

10. Cita las características esenciales del líquido de frenos.

Actualmente se emplean aceites minerales o líquidos sintéticos a base de poliglicol, al que se añaden en pequeñas cantidades unos aditivos para limitar la degradación por el calor y neutralizar los componentes corrosivos. Un líquido de frenos debe de cumplir las siguientes exigencias:

Deberá tener una temperatura de ebullición elevada, que en general oscila entre 230° y 240° C para un líquido nuevo.

El líquido de frenos es higroscópico, es decir, capaz de absorber humedad, por cuya causa, si el contenido de agua supera el 3%, la temperatura de ebullición desciende de 80° a 90° C, lo que implica la sustitución del líquido y además no debe utilizarse uno nuevo que se haya mantenido durante un tiempo prolongado en contacto con el aire.

Dado que el líquido de frenos está en contacto permanente con los componentes del circuito (caucho, cobre, acero, etc.), deberá poseer propiedades anticorrosivas que impidan la interacción química entre ellos, que supondría el deterioro de los componentes. Nunca se debe de mezclar un líquido mineral con otro sintético.

Los líquidos de frenos sufren una ligera degradación durante los primeros meses de utilización, debido a su poder de absorción de la humedad; pero transcurrido un cierto tiempo se llega a la estabilización de la tasa de humedad, de manera que no es necesario el cambio del líquido.

Sin embargo, cuando se realizan intervenciones en el circuito de frenos, como el cambio de un cilindro receptor, en las cuales se rompe la hermeticidad del circuito, es imprescindible realizar el cambio total del líquido de frenos. Los fabricantes recomiendan el cambio cada 80.000 Km. o dos años.

11. Dibuja el esquema de un servofreno y explica su funcionamiento.

Fig. 10.25. Dispositivo de asistencia de frenado.

Fig. 10.25. Dispositivo de asistencia de frenado.

Su misión es facilitar la acción de frenado, permitiendo que el conductor realice un menor esfuerzo sobre el pedal del freno y aumentando la eficacia de frenado.

Esto se puede conseguir por una depresión creada en el motor, o por la acción de una bomba de vacío.

En vehículos con motor de gasolina, la depresión necesaria para el funcionamiento del servofreno se toma del propio colector de admisión. Esta depresión es variable y depende de la rotación del motor. Este inconveniente se subsana utilizando una bomba de vacío, cuya capacidad es ˜ 10 veces la cilindrada del motor. De esta manera sustituimos las depresiones instantáneas por una depresión media, lográndose una acción más regular del servofreno y la pasibilidad de utilizarlo durante la parada del motor.

En los vehículos diesel, donde la admisión de aire es constante, la depresión en el colector de admisión es baja, es necesaria una bomba de vacío para accionar el servofreno. Además se hace imprescindible la utilización de un depósito de vacío, puesto que la acción de la bomba es menos instantánea que la de una bomba de vacío en el colector de admisión.

En los turismos se utilizan dos tipos de servofreno:

- El Mastervac, que se acopla entre el pedal y la bomba de freno.

- El Hidrovac, que se acopla entre la bomba de freno y los cilindros receptores.

En la Fig. 10.25 se muestra un esquema de un servofreno, cuyo pistón de mando (5) se aloja en un cilindro formando las cámaras (4) y (6), que pueden comunicarse entre sí a través de la válvula (2).

A su vez, la cámara (4) puede ser puesta en comunicación con la atmósfera a través de la válvula (1), mientras que la cámara (6) se encuentra permanentemente comunicada con la depresión reinante en los colectores de admisión (3). El pistón (5) se enlaza por un lado con el pedal de frenos y por el otro con la bomba de frenos, bien directamente, como en el caso del Mastervac, o por medios hidráulicos como ocurre en el Hidrovac.

12. Describe la estructura y funcionamiento de un servofreno Mastervac.

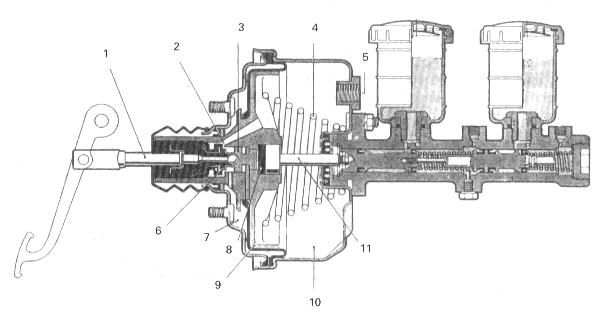

En los servofrenos Mastervac, la bomba de frenos está emplazada sobre el propio servofreno. La Fig. 10.28 se ve este modelo, constituido por un cilindro en el que se aloja el pistón (9), que forma las cámaras (7) y (10), así como una válvula de control (3) incorporada al pistón y a la vez unida al pedal de freno por la varilla de empuje (1). Esta válvula regula la asistencia o la suprime en función del esfuerzo ejercido sobre el pedal de freno, y comprende un pistón (3), un disco de reacción (8), un orificio de vacío (2), que puede comunicar las cámaras (7) y (10), y otro de puesta en atmósfera (6).

El cilindro maestro está fijado a la carcasa de la cámara de vacío (10) y mandado por un vástago de empuje (119 que parte del pistón (3). El émbolo (9) está montado sobre un diafragma de caucho y forma las dos cámaras independientes (7) y (11), que en la posición de reposo están intercomunicadas entre sí y sometidas a la depresión del motor.

Fig. 10.28. Estructura del servofreno Mastervac.

Fig. 10.28. Estructura del servofreno Mastervac.