"El circuito impreso es el sistema de interconexión de componentes más utilizado en la actualidad, para la realización práctica de circuitos electrónicos."

Un manual muy interesante para aquellos que necesiten fabricar sus propios circuitos electrónicos, evidentemente antes debes de saber lo que vas a diseñar, pero en este manual no te va a faltar detalle de como fabricártelo tú mismo, repleto de detalles que te guiarán paso a paso en la creación.

El circuito impreso es el sistema de interconexión de componentes más utilizado en la actualidad, para la realización práctica de circuitos electrónicos.

Su desarrollo se debió en gran parte, a la progresiva miniaturización que se ha ido imponiendo sobre todos los componentes electrónicos y que en un determinado momento obligó a abandonar el método de interconexión mediante hilos o cables, debido a que resultaba más voluminosa esta interconexión que los propios componentes. Además, el circuito impreso presenta un gran número de ventajas sobre el sistema de cableado, que se pueden resumir en las siguientes:

- Proporciona una base para el montaje de los componentes, con una robustez mecánica elevada.

- La disposición de los componentes es fija, evitando así el siempre difícil problema de la disposición en el espacio de los mismos durante el montaje cableado, con los consiguientes riesgos de falta de aislamiento e incluso cortocircuitos, ocasionados por la fijación al antiguo chasis o pletina metálica.

- El montaje es muy rápido, ya que solamente se precisa insertar los componentes en los taladros del circuito y realizar la soldadura.

Los circuitos impresos se obtienen a partir de un material base, que se denomina laminado, formado por una resina plástica con una estructura interna de fibra de vidrio o papel impregnado que le confiere la resistencia mecánica adecuada. Sobre esta base plástica y por una o las dos caras se encuentran una o dos láminas de cobre adheridas mediante un proceso de presión y alta temperatura obteniéndose un producto final en forma de lámina de 1`5 mm de espesor, aproximadamente, con la extensión superficial necesaria.

Este laminado es el elemento que permitirá, mediante el tratamiento adecuado, obtener la interconexión que se precise.

Los circuitos impresos se realizan habitualmente utilizando una o las dos caras del laminado obteniéndose circuitos monocara o circuitos doble cara y en casos especiales también se utilizan circuitos multicapa los cuales se describirán posteriormente. El circuito multicapa únicamente se emplea en equipos que requieran una altísima cantidad de componentes y por lo tanto, de interconexión, en espacios muy reducidos ya que debido a su alto precio no resulta conveniente aplicarle en otros casos. Este circuito se compone de un cierto número de láminas de cobre con la imagen de conductores adecuada, separadas por capas muy finas de material base de laminado que actúan de aislantes, obteniéndose las interconexiones entre las diferentes capas a través de taladros metálicos en los puntos en que se precise. Todo el conjunto se somete a un proceso de presión y temperatura y se obtienen el producto final con un aspecto exterior muy parecido al circuito doble cara, presentando por los bordes una apariencia de sandwich producida por las diferentes capas de que se compone.

Constitución de la placa de circuito impreso (soporte aislante).

La calidad del circuito impreso depende de la constitución del soporte sobre el cual se encola la lámina de cobre conductor. Los tipos más corrientes son: papel - resina fenolica, papel resina epoxica y vidrio resina epoxica.

Los espesores más corrientes son: 0,8 mm, 1,6 mm, 2,4 mm y 3,2 mm.

Al escoger un circuito impreso, es muy importante tener en cuenta la temperatura de trabajo, ya que con ésta sufren variaciones importantes las características eléctricas de circuitos.

Debe tenerse en cuenta también, el tiempo de soldar y el tipo de soldador que debemos utilizar, que debe ser de poco consumo y de punta fina.

Métodos de diseño y de fabricación.

Existen diferentes métodos para acometer todo el proceso de diseño y fabricación de un circuito impreso, seguidamente veremos dos métodos que son muy utilizados en la actualidad. El primero de ellos es el que utiliza la emulsión fotográfica y el proceso es el siguiente.

El primer paso para la realización del circuito es el diseño o dibujo sobre el papel de la interconexión, es decir, de la disposición geométrica que han de tener los conductores o pistas que unirán eléctricamente los diferentes componentes. Esta fase es de gran importancia y requiere dedicarle todo el tiempo necesario ya que cualquier error que se cometa, se traducirá después en un problema que resultará difícil de eliminar sobre el circuito ya terminado.

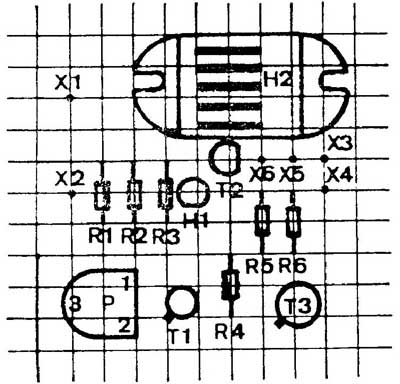

Distribución de los componentes sobre el papel

Distribución de los componentes sobre el papel

El diseño se realiza asignando los espacios que ocuparán los componentes, teniendo en cuenta las dimensiones de los mismos utilizándose a menudo para ello, una rejilla o retícula formando cuadrados de 0,1 pulgadas = 2,54 mm de lado, ya que todos los componentes tienen sus dimensiones estandarizadas a esta medida, es decir, tanto su longitud entre terminales como su ancho correspondiente a un número entero de veces o múltiplo del cuadrado de la retícula, con lo que se facilita mucho el diseño.

Normalmente se realiza el dibujo a una escala mayor del tamaño real, empleándose varias ,según las posibilidades, siendo las más típicas 2: 1,4: 1 y 5: 1, con ello el dibujo es menos dificultoso los errores que pueden ser tolerables se reducen en la misma proporción que la escala al volver más tarde el circuito a su tamaño real.

Una vez colocados los componentes en el diseño, se procede a dibujar las pistas o vías de interconexión, como la precaución lógica de que no pueden cruzarse. Si el circuito es monocara, los cruces de conductores deberán realizarse mediante puentes de hilos situados en la cara de montajes de componentes. Si se trata de un circuito de doble cara, los cruces se realizan mediante pistas en la misma cara que en el caso anterior.

Con el diseño ya realizado se procede a obtener un negativo fotográfico a escala 1:1 o tamaño natural y a partir de este momento se siguen procesos diferentes según se trate de circuitos monocara o doble cara.

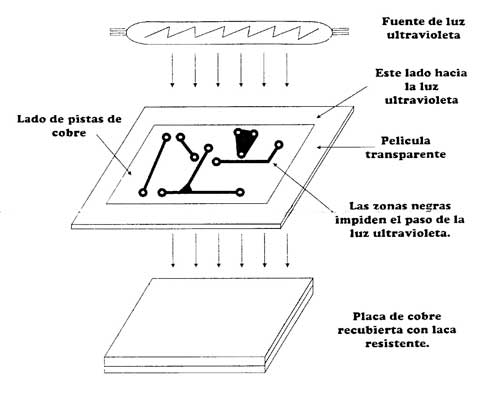

En los primeros se cubre el laminado por la cara del cobre con una emulsión fotosensible y se sitúa sobre ella el negativo con la imagen del diseño obtenido anteriormente, realizándose a continuación una exposición a la luz, en la que se emplean lámparas especiales de alta luminosidad o la luz del sol, durante un tiempo determinado. En esta fase se impresionaran únicamente las zonas expuestas a la luz, del negativo, es decir, las pistas o vías conductoras.

Después de completar el proceso fotográfico, se somete al circuito a un ataque químico o incisión, con objeto de eliminar el cobre de las zonas no cubiertas, empleándose para ello una disolución de cloruro férrico en agua.

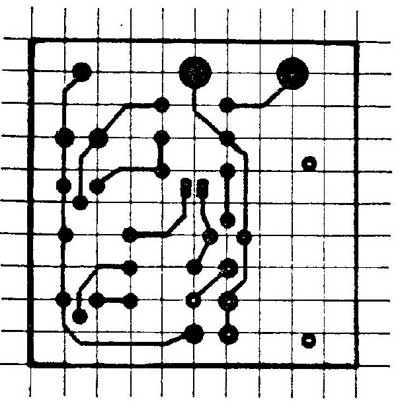

Dibujamos las interconexiones

Dibujamos las interconexiones

Una vez obtenida la imagen deseada sobre el laminado, habiendo desaparecido las zonas de cobre no útiles, se procede a eliminar la emulsión fotográfica de las pistas con un disolvente, después se deja secar el circuito y se pasa a la fase de taladrado de todos los puntos o nodos donde se insertarán los terminales de los componentes.

El proceso puede terminar aquí, una vez obtenidos los conductores de cobre, pero en circuitos de más alta calidad, se les somete a continuación a un proceso químico durante el cual se deposita una capa de una aleación de estaño-plomo sobre las pistas con objeto de evitar oxidaciones del cobre y facilitar el proceso de soldadura de componentes, completándose la fabricación con un tratamiento final en alta temperatura para fundir la aleación depositada, con lo que una vez enfriado el circuito se consigue un aspecto brillante de todos los conductores, quedando en estado óptimo para realizar todas las soldaduras necesarias.

En circuitos doble cara, la primera fase consiste en realizar el taladro de todos los nodos, con objeto de efectuar la metalización posterior de los taladros. Después se somete al circuito a un proceso químico durante el que se deposita una película de cobre en el interior de los taladros, procediéndose a continuación a realizar el proceso fotográfico descrito anteriormente, pero ahora sobre las dos caras de laminado, con la precaución de obtener el máximo de precisión en la colocación de los negativos sobre las caras, buscando una coincidencia total con los taladros ya realizados.

El proceso químico de incisión y de depósito de estaño-plomo es similar al del circuito monocara con la única diferencia de que el estaño plomo también se depositará en el interior de los taladros, quedando estos en óptimas condiciones para la soldadura de componentes, obteniéndose así una mayor calidad y seguridad que en un circuito monocara.

El segundo método se basa en la rotulación de las pistas conductoras para que el ácido no pueda atacarlas, mientras que los espacios que no están rotulados queden libres como consecuencia del atacado del ácido.

El proceso de fabricación es el siguiente.

Una vez comprobado que se dispone de todos los materiales se puede acometer el diseño del circuito.

La primera consideración es la disposición que va ha darse a los componentes sobre la placa, existiendo dos alternativas; horizontales, con el cuerpo apoyado sobre el circuito o verticales sujetos únicamente por los puntos de soldadura.

El primer método es recomendable si no existe problema de espacio en la placa y de esta manera el circuito ya terminado aparecerá más claro y todos sus puntos serán más accesibles para realizar reparaciones o medidas sobre los componentes. Los condensadores y las resistencias deberán colocarse paralelos a uno de los bordes de la placa, aprovechando de esta manera mejor el espacio disponible.

Disposición de las interconexiones

Disposición de las interconexiones

El segundo método debe usarse siempre que el circuito impreso terminado deba quedar lo más pequeño posible, no importa la altura de los componentes sobre la placa. De esta manera, fijando la conexión de un componente, la del otro extremo puede llevarse en cualquier dirección.

Naturalmente, estos dos métodos pueden mezclarse en un mismo diseño y de hecho se hace en todos los circuitos ya que la propia configuración de algunos componentes obliga a realizar con ellos un montaje vertical, simultáneamente a otros apoyados horizontalmente sobre la placa. Una vez decidido el método de colocación se podrá comenzar con el diseño.

Para ello se tomará una hoja de papel milimetrado y se dibujarán a lápiz sobre ella los componentes a su tamaño real marcando cuidadosamente los puntos correspondientes a los taladros por los que vayan a penetrar los terminales de éstos para pasar de una cara a la otra. Después se unirán con el lápiz todos aquellos puntos entre los que deba existir una conexión eléctrica, mediante trazos de 1,5mm de ancho aproximadamente. En el caso de que vayan a circular intensidades de corriente elevadas deberá aumentarse la anchura de estos trazos, lo que sucede para corrientes superiores a los 0,5 amperios.

Los trazos se dibujaran siguiendo líneas rectas, formando unos con otros ángulos de 45º y de 90º. En el dibujo se marcarán las polaridades de todos aquellos componentes que únicamente admitan una posición de montaje, tales como condensadores electrolíticos, diodos, etc. Siempre que exista duda razonable sobre la colocación de los mismos a la hora del montaje definitivo.

Durante el diseño es muy conveniente tener en cuenta una serie de recomendaciones que se pueden resumir en las siguientes:

- La distancia mínima que se debe dejar entre dos puntos próximos, no unidos entre sí, será de 5 mm.

- La separación entre terminales de los diversos componentes se medirá con un calibre o instrumento similar, antes de realizar su dibujo.

- En las entradas y salidas del circuito impreso se emplearán terminales del tipo espadín ya que resultan muy adecuados para la soldadura de cables.

- Los taladros para los tornillos de sujeción de la placa serán de 3,5 a 4 mm. y se dibujaran a una distancia tal de las conexiones que se evite cualquier problema de cortocircuito entre ellas y los separadores metálicos de fijación.

- Las medidas más normales que deben de tener las resistencias son las siguientes:

| POTENCIA | 1/8 W | ¼ W | ½ W | 1 W | 2 W |

| DISTANCIA ENTRE TERMINALES | 9 | 12 | 13 | 19 | 28 |

| GROSOR DE LA RESISTENCIA | 2 | 3 | 4 | 6 | 8 |

| LONGITUD DE LA RESISTENCIA | 7 | 10 | 11 | 17 | 26 |

Una vez que se ha completado el dibujo sobre el papel milimetrado se trazarán los bordes de este, delimitando así la superficie que ocupará el circuito.

Después se tomará una posición de laminado de cobre y se dibujarán los bordes del diseño anterior sobre la misma, para realizar acto seguido su corte empleando unas tijeras de cortar chapa o una segueta fina. Si el laminado utiliza la baquelita como material base se realizará mejor el corte si se calienta previamente, además evita que se astillen los bordes.

Una vez que se tiene la placa con el tamaño adecuado se situará sobre la cara del cobre el dibujo del papel milimetrado, una vez cortado con las mismas dimensiones que el laminado.

Puntos donde taladrar

Puntos donde taladrar

Es importante destacar que el dibujo se ha realizado por la cara de los componentes por lo que será necesario invertirle, es decir, situar la cara dibujada en contacto con el cobre. Antes se habrán marcado todos los puntos que representen taladros con el punzón. De esta forma no se perderá la referencia de los mismos, ya que si no, se observaría únicamente una superficie de papel en blanco.

La siguiente operación consiste en marcar todos los taladros sobre el cobre de la placa. Para ello se empleará el punzón apoyando la punta sobre cada una de las marcas del papel y se ejercerá una cierta presión, evitando que se rasgue éste y observando si quedan grabados los puntos sobre el cobre.

Una vez finalizada esta fase del proceso, conviene comprobar si coinciden los taladros dibujados en el papel con los que se han marcado sobre el trozo de laminado ya que por olvido podría faltar alguno. Seguidamente se realizará el taladrado de la placa, se utilizará una broca de 1 mm. Para los orificios destinados a resistencias, condensadores, transistores y otros componentes que tengan terminales de un diámetro similar. Para los terminales de espadín, resistencias verticales ajustables, diodos de potencia y cualquier otro componente que tenga terminales gruesos se usarán una broca de 1,5 mm. Los taladros de los tornillos de sujeción del circuito impreso se realizarán con una broca de 3,5 a 4 mm.

Para taladrar nunca deberá apretarse la broca sobre la placa, sino mas bien apoyarla, evitando cualquier desplazamiento lateral de la máquina ya que podría romper la broca. Después se comprobará la placa taladrada respecto al dibujo inicial al objeto de revisar si han sido realizados todos los taladros.

Antes de pasar al trazado de las pistas sobre las placas será preciso limpiarlas con un trapo limpio o un poco de algodón impregnado con líquido para puulimentar, hasta que la superficie del cobre aparezca brillante. A partir de este momento, no deberá tocarse esta superficie pues quedarían marcados los dedos y seria necesario volver a pulir esta zona.

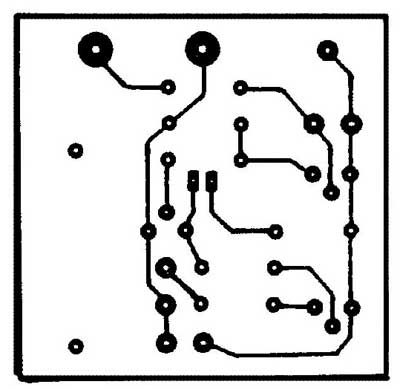

Proceso de revelado

Proceso de revelado

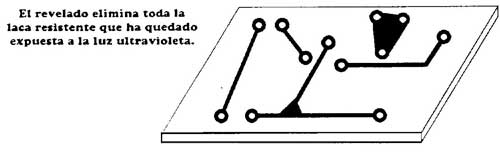

Una vez finalizado el dibujo se colocará el tapón protector sobre el rotulador para evitar que la tinta se seque y habrá que esperar alrededor de medio minuto hasta que los trazados situados sobre el cobre estén perfectamente secos. En toses se podrán realizar algunos retoques con el punzón en aquellas zonas que no hayan quedado completamente cubiertas. La placa estará así dispuesta para pasar a la fase de incisión en la que se eliminará el cobre sobrante.

El líquido necesario para esta fase se denomina ácido, este se verterá sobre una cubeta plástica en cantidad suficiente para cubrir la placa, introduciéndose ésta apto seguido, sujeta con las pinzas especiales.

Es importante tener la precaución de no tocar con las manos o las ropas el ácido ya que sus manchas son muy difíciles de eliminar.

Este líquido reacciona químicamente con el cobre de la superficie que no ha sido cubierta por la tinta, hasta que resulta completamente eliminado.

El circuito estará sumergido el tiempo suficiente para que desaparezcan todas las zonas de cobre que no estaban cubiertas con la tinta del rotulador. Si se deja un tiempo considerablemente superior, la zona pintada también será atacada. Se consigue un efecto más rápido del liquido si la placa se mueve lateralmente ya que se evitará que el cobre desprendido vuelva a depositarse sobre ella cuando se tenga la seguridad de que el proceso de incisión del cobre pueda darse por finalizado, se extraerá la placa de la cubeta, lavándola con abundante agua limpia.

El líquido que queda en la cubeta puede ser recuperado volviéndolo al frasco original, hasta que después de un número variable de utilización, se observe que ha perdido su poder de ataque, momento en el que será necesario sustituirlo por uno nuevo.

Una vez lavada la placa se secará con un trapo limpio y sobre ella se aplicará un disolvente, utilizando otro trapo o una porción de algodón, con esto desaparecerá totalmente los trazos de tinta que se dibujaron con el rotulador.

El aspecto de la placa coincidirá ya con el del circuito impreso definitivo.

La siguiente operación, consiste en aplicar nuevamente un pulimento con el fin de que las pistas del circuito queden limpias y brillantes. El proceso se completa con la aplicación del líquido antioxidante, con lo que el acabado será óptimo, evitándose la oxidación y mejorando notablemente la adherencia del estaño en el proceso posterior de soldadura.

Revelado

Revelado

De esta forma, podrá darse por terminado el circuito impreso, quedando completamente preparado para su posterior montaje.

Considereaciones a tener en cuenta en el diseño y realización de un circuito impreso

- 1. Los elementos deberán colocarse paralelos a la placa del C.I. aprovechando mejor de esta manera el espacio disponible.

- 2. Dibujar los trazos correspondientes a las pistas rectas, formando unos con otros ángulos de 45º y 90º. En caso de que los ángulos deban ser forzosamente curvos utilizar plantillas adecuadas.

- 3. Se deben marcar en el dibujo las polaridades de los componentes, tales como condensadores electrolíticos, diodos, etc. Y asegurarse bien de loas conexiones de los circuitos integrados.

- 4. Procurar que los elementos queden bien repartidos dimensionalmente por la placa del circuito. Evitando las aglomeraciones y las lagunas.

- 5. La distancia mínima entre dos puntos que no estén unidos entre si, deberá ser de 5 mm.

- 6. Al doblar las patillas de los elementos, se deberá dejar como mínimo la distancia de un 1 mm.

- 7. Al montar un elemento se dejara entre este y la placa la distancia de separación de 1 mm.

- 8. En las entradas y salidas del circuito se emplearán terminales del tipo espadín, ya que resultan muy adecuados para la soldadura de cables.

- 9. Los elementos se colocaran de tal manera que poniendo la placa en sentido horizontal o vertical se pueda leer los valores de todos los componentes.

- 10. Los taladros para las conexiones de elementos serán de 1 mm. Y para los espadines, resistencias ajustables, etc., deberán ser de 1,5 mm.

- 11. Los taladros para los tornillos de sujeción de la placa serán de 3 a 4 mm. Y se dibujaran a una distancia tal de las conexiones que se eviten cualquier problema de cortocircuitos entre ellas y los separadores metálicos de sujeción.

Conceptos sobre el circuito impreso

Los conceptos fundamentales que se requieren para realizar un circuito impreso, quedarán suficientemente claros en el pequeño estudio, que sobre el tema hay a continuación. Pero existen ciertos detalles que interesan mencionar, que aunque parecen insignificativos, marcarán la diferencia entre un circuito impreso bien realizado y otro que no lo está. Tales como:

- A la hora de cortar la placa que vayamos a utilizar tener cuidado de no " descascarillar " la base plástica que contiene el cobre, sobre el que posteriormente marcaremos las pistas. Lo mismo ocurre a la hora de marcar los puntos de taladro con el punzón y al taladrarlos.

- Una vez efectuados los taladros en la placa debemos eliminar las rebabas que puedan quedar.

- Después de hacer los taladros y antes de marcar las pistas sobre el cobre hay que limpiarlo con un disolvente como puede ser la acetona, y eliminar así cualquier suciedad (huellas, polvo, etc.) consiguiendo así que el trazo del rotulador quede bien fijado al cobre evitando posteriormente que al introducirlo en el ácido este nos ataque zonas donde el rotulador quedó mal fijado.

- Aunque nosotros utilizamos el alcohol para tal fin no es apropiado, ya que no es un disolvente propiamente dicho.

- No es aconsejable a la hora de quitar la suciedad de la placa o de borrar el rotulador, utilizar una goma. Ya que al frotar con este, lo que hacemos es raspar el cobre, disminuyendo así la superficie de la pista.

- Hay que tener en cuenta que la dimensión de las pistas deben ser aproximadamente de 1,5 mm. pudiendo aumentarlas o disminuirlas dependiendo de la intensidad que vaya a circular por ellas. Es importante que todas ellas sean uniformes, es decir, que no halla una más ancha que otras.

- Si usamos un rotulador nuevo para trazar las pistas es interesante utilizarlo antes en una hoja aparte, presionando la punta contra la hoja para redondearla y así el trazo será más perfecto. También debemos limpiar la punta antes de realizar un trazo para evitar que si esta tiene alguna suciedad, pase a la pista.

- Es muy importante a la hora de meter la placa en el ácido usar unas pinzas, para así evitar el contacto de la piel o la ropa en el ácido, ya que al ser este muy fuerte nos haría algún destrozo en la ropa, y nos podría causar alguna herida en la piel.

- También hay que tener cuidado de no dejar mucho tiempo el ácido al descubierto porque podría oxidar los metales cercanos a él.

¿No puedes ver el archivo PDF? Descárgalo o instala Adobe Reader